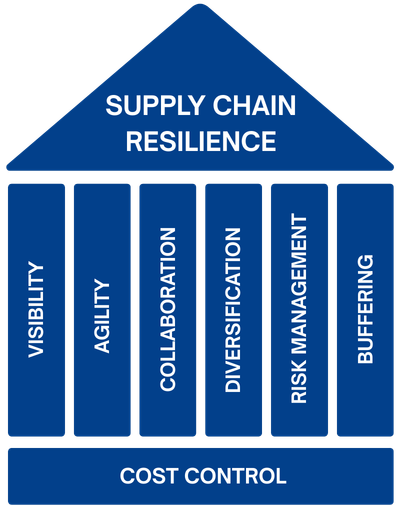

Saat ini, persaingan dan disrupsi global membuat bisnis menjadi lebih rentan terhadap gangguan. Bisnis dituntut tidak hanya fokus pada efisiensi saja, tapi juga harus memiliki resilience yang tinggi agar dapat survive. Untuk menjaga dan memperkuat resilience, diperlukan pemahaman terhadap pilar-pilar utama yang menjadi fondasi ketahanan rantai pasok.

Model pada Gambar 1.1 digambarkan seperti sebuah rumah yang menunjukkan bahwa ketahanan rantai pasok harus dibangun secara struktural, terintegrasi, dan seimbang di antara seluruh proses. Di paling dasar pilar terdapat Cost Control yang berperan sebagai fondasi utama, bagian tersebut menunjukkan bahwa tanpa pengelolaan biaya yang baik maka seluruh strategi resilience akan sulit dipertahankan secara berkelanjutan. Enam pilar di atasnya yaitu: visibility, agility, collaboration, diversification, risk management, dan buffering, akan berfungsi sebagai tiang penopang yang memastikan stabilitas sistem agar tetap kokoh saat menghadapi guncangan. Adapun Supply Chain Resilience yang digambarkan di posisi atap, melambangkan tujuan akhir, yaitu perlindungan menyeluruh terhadap keberlangsungan bisnis agar tetap tangguh, adaptif, dan kompetitif dalam menghadapi disrupsi global.

1. Visibility: Transparansi End-to-End

Visibility merupakan salah satu pilar dalam membangun Supply Chain Resilience. Tanpa visibilitas, organisasi tidak mampu mengenali risiko secara tepat waktu dari proses upstream hingga downstream. Visibilitas mencakup seluruh rantai pasok end-to-end, mulai dari perencanaan material, produksi, distribusi, hingga pengiriman ke pelanggan.

Melalui dukungan data, teknologi, serta peran manusia dan organisasi, visibility memungkinkan perusahaan melakukan perencanaan yang lebih akurat, pengambilan keputusan yang lebih cepat, serta respons yang lebih efektif terhadap perubahan permintaan dan gangguan operasional. Implementasi Supply Chain Control Tower, perusahaan dapat memantau status pengiriman, tingkat persediaan, kapasitas pemasok, serta potensi gangguan operasional secara real-time dalam satu platform terintegrasi. Melalui dukungan teknologi seperti IoT, advanced analytics, dan artificial intelligence memungkinkan perusahaan melakukan prediksi risiko lebih akurat serta mengambil keputusan yang lebih cepat dan berbasis data.

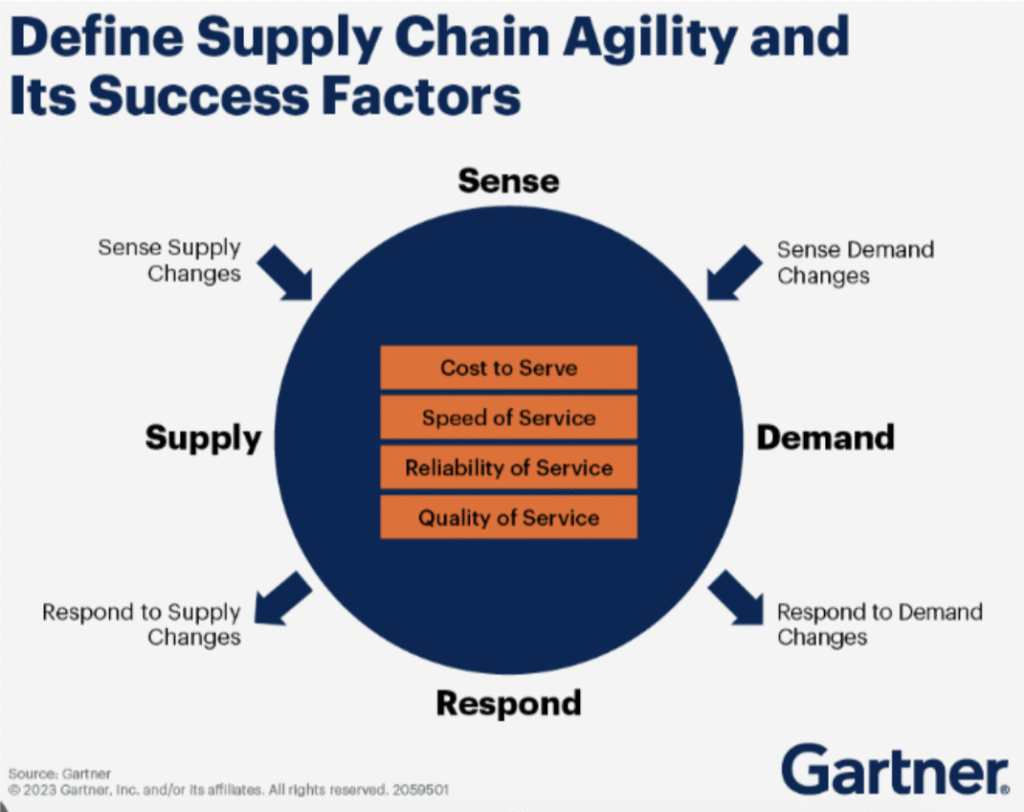

2. Agility: Kecepatan dan Fleksibilitas

Agility memungkinkan supply chain merespons perubahan permintaan dan pasokan dengan cepat dan tepat. Sebagaimana ditunjukkan pada Gambar 1.2, Supply Chain Agility dibangun melalui kemampuan organisasi untuk secara cepat mendeteksi secara dini perubahan pada sisi supply maupun demand, serta meresponnya secara efektif. Proses sense and respond menjadi kunci dalam menjaga keseimbangan antara kebutuhan pelanggan dan keterbatasan kapasitas operasional. Peran agility terhadap Supply Chain Resilience diukur melalui empat faktor utama, yaitu cost to serve, speed of service, reliability of service, dan quality of service. Keempat faktor tersebut mencerminkan kinerja layanan secara menyeluruh.

Implementasi agile mindset memungkinkan perusahaan untuk mengambil keputusan lebih cepat, beradaptasi secara fleksibel, dan terus melakukan perbaikan berkelanjutan dalam menghadapi dinamika pasar. Agile mindset tidak hanya diterapkan pada level manajemen, tetapi harus melibatkan seluruh instrumen organisasi mulai dari perencanaan, operasional, hingga mitra rantai pasok. Dengan demikian, agility berkembang menjadi budaya kerja kolektif yang mendorong kolaborasi, transparansi, dan respons yang terkoordinasi di seluruh rantai pasok.

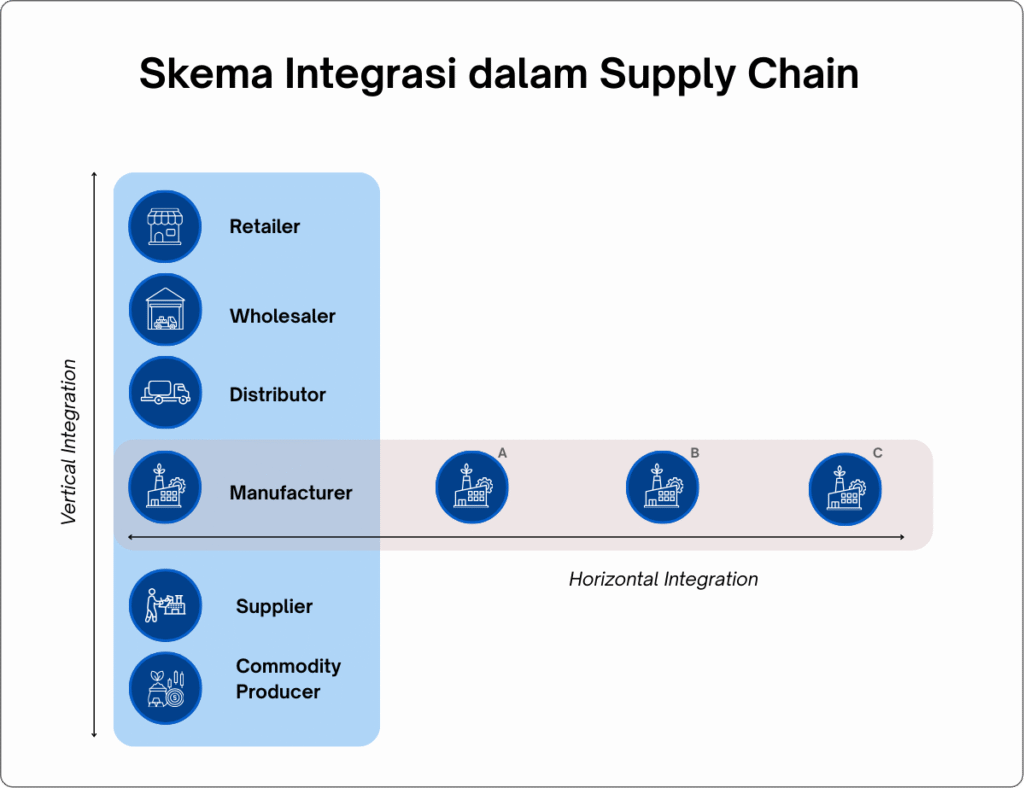

3. Collaboration: Ekosistem yang Terintegrasi

Resilience tidak dapat dibangun secara individual. Kolaborasi lintas supplier, distributor, dan logistics service provider menjadi elemen kunci dalam menciptakan sistem yang tangguh. Gambar 1.3 menunjukkan bahwa kolaborasi dalam supply chain dapat diwujudkan melalui integrasi vertikal dan horizontal (Cuofano, 2024).

Integrasi vertikal menghubungkan seluruh proses rantai pasok, mulai dari commodity producer, supplier, manufacturer, distributor, wholesaler, hingga retailer sehingga aliran informasi, material, dan keputusan menjadi lebih terkoordinasi. Kolaborasi vertikal memungkinkan perusahaan melakukan monitoring proses secara menyeluruh dari hulu hingga hilir, sehingga aliran informasi, material, dan keputusan dapat terkontrol secara real-time.

Sementara itu, integrasi horizontal terjadi ketika perusahaan pada level yang sama saling berkolaborasi untuk berbagi kapasitas, teknologi, maupun pasar. kolaborasi horizontal dapat diwujudkan melalui kerja sama strategis atau bahkan merger antar perusahaan sejenis untuk memperkuat kapasitas dan daya saing. Pemanfaatan teknologi, seperti blockchain, semakin memperkuat kedua bentuk kolaborasi tersebut melalui peningkatan transparansi, traceability, dan kepercayaan antar pihak dalam satu sistem terintegrasi. Dengan kolaborasi yang kuat dan terpantau secara digital, risiko bullwhip effect dapat ditekan, serta respons kolektif terhadap gangguan supply chain menjadi lebih cepat dan terkoordinasi.

4. Diversifikasi: Mengurangi Ketergantungan

Diversifikasi dalam supply chain dapat dilakukan melalui strategi onshoring, nearshoring, dan offshoring untuk mengurangi ketergantungan pada satu lokasi produksi atau sumber pemasok. Terdapat beberapa konsep diversifikasi yang dapat dilakukan dalam skema rantai pasok.

Onshoring meningkatkan kontrol dan kecepatan respons melalui penggunaan supplier dalam satu negara. Nearshoring menyeimbangkan biaya dan fleksibilitas dengan memanfaatkan supplier yang berada di negara tetangga. Sementara itu, offshoring memberikan keunggulan biaya dan kapasitas skala dengan mencari supplier dari negara lain yang memiliki keunggulan kompetitif. Kombinasi ketiga strategi ini membantu perusahaan menyebarkan risiko operasional dan geopolitik. Strategi diversifikasi dapat diimplementasikan secara efektif melalui pendekatan multiple sourcing, yaitu menggunakan lebih dari satu supplier untuk satu kategori produk atau material. Pendekatan ini memberikan keuntungan berupa backup supplier, jaringan vendor yang lebih beragam, serta fleksibilitas yang lebih tinggi saat terjadi gangguan pasokan. Multiple sourcing juga menciptakan efisiensi dan efektivitas melalui perbandingan kinerja, harga, dan kualitas antar supplier. Oleh karena itu, multiple sourcing menjadi metode praktis untuk memperkuat Supply Chain Resilience tanpa mengorbankan keberlanjutan hubungan kerja sama dengan supplier utama.

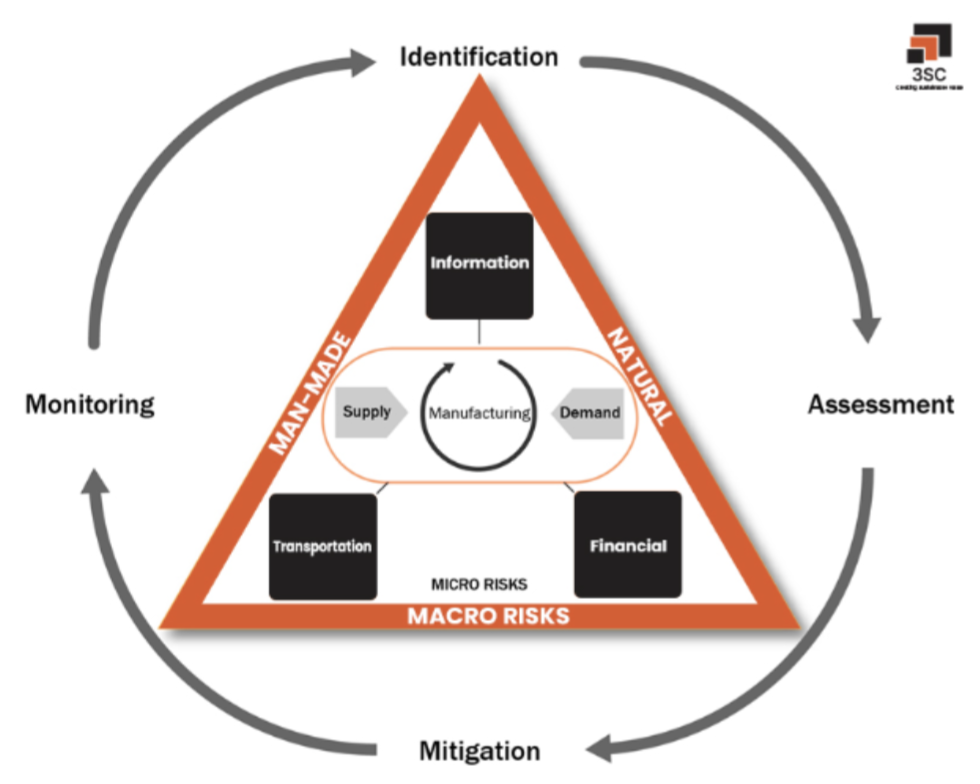

5. Risk Management: Pendekatan Sistematis

Manajemen risiko menjadi poin penting dalam implementasi Supply Chain Resilience. Pada Gambar 1.4, digambarkan sebuah skema manajemen risiko dalam supply chain yang dilakukan melalui siklus berkelanjutan yang meliputi identifikasi, assessment, mitigasi, dan monitoring risiko (Supply Chain Solutions, 2023). Risiko diklasifikasikan ke dalam risiko makro (natural dan man-made) serta risiko mikro yang berasal dari aspek informasi, transportasi, dan keuangan yang mempengaruhi proses supply, manufacturing, dan demand. Pendekatan terintegrasi ini memungkinkan perusahaan mengenali potensi gangguan sejak dini serta menyiapkan respons yang tepat dan terkoordinasi.

Peran Logistics Service Provider dengan konsep 2PL hingga 5PL menunjukkan tingkat integrasi layanan logistik yang semakin tinggi, mulai dari penyedia transportasi dasar (2PL) hingga pengelolaan rantai pasok secara menyeluruh (5PL). Melalui skema ini, terjadi pembagian peran operasional kepada penyedia layanan yang memiliki fokus dan keahlian khusus, perusahaan dapat mengurangi kompleksitas serta risiko operasional internal. Setiap tingkat layanan akan berperan sebagai spesialis dalam bidangnya sehingga potensi gangguan dapat ditangani lebih cepat dan lebih tepat sasaran. Pendekatan ini mendukung manajemen risiko yang lebih efektif sekaligus memperkuat Supply Chain Resilience melalui kolaborasi dengan mitra logistik yang kompeten dan terintegrasi.

6. Buffering : Keseimbangan Supply Vs Demand

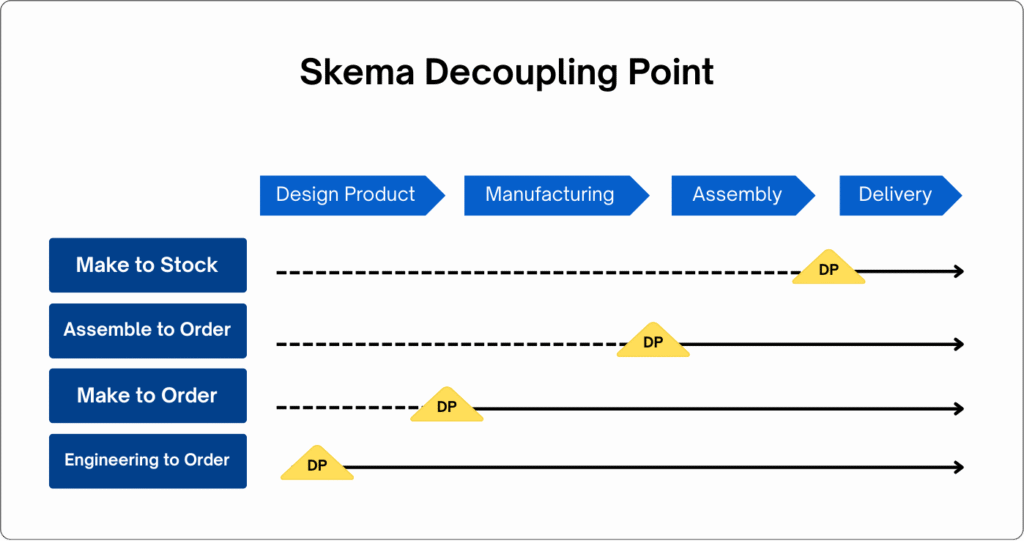

Skema buffering dibutuhkan untuk mendukung skema Supply Chain Resilience. Gambar 1.5 menunjukkan konsep buffering melalui Decoupling Point (DP) yang memisahkan proses berbasis forecasting dan proses berbasis pesanan pelanggan (Pujawan and Mahendrawati 2017).

Pada skema Make to Stock, buffer berada dekat dengan delivery sehingga respons cepat dapat diberikan kepada pelanggan melalui persediaan produk jadi. Pada Assemble to Order dan Make to Order, buffer bergeser ke tahap perakitan atau manufaktur untuk menyeimbangkan fleksibilitas dan lead time dari proses produksi. Sementara pada Engineering to Order, buffering dilakukan sejak tahap desain, sehingga risiko ketidakpastian permintaan dapat dikelola lebih awal dan mendukung terwujudkan ketangguhan rantai pasok secara lebih optimal.

Selain dengan menentukan decoupling point, buffering didapatkan pada penggunaan Distribution Center dalam rangkaian distribusi. Distribution Center berperan sebagai warehouse strategis untuk menyimpan buffer produk sehingga perusahaan dapat menjaga ketersediaan barang saat terjadi fluktuasi permintaan maupun gangguan pasokan. Melalui adanya penempatan buffer yang tepat, perusahaan mampu menurunkan risiko stockout sekaligus menjaga tingkat layanan kepada pelanggan. Peran Distribution Center sebagai titik buffering ini secara langsung memperkuat Supply Chain Resilience melalui peningkatan fleksibilitas, kecepatan respon, dan stabilitas operasional. Pendekatan dilakukan agar tidak menimbulkan risiko overstock dan pemborosan biaya.

7. Cost Control: Resilience yang Berkelanjutan

Ketahanan rantai pasok bisa dicapai melalui dukungan pengelolaan biaya yang efektif dan disiplin finansial. Cost control dapat dilakukan dalam beberapa skema. Metode pertama yaitu Total Cost of Ownership (TCO) yang dalam procurement membantu perusahaan melihat biaya secara menyeluruh. Konsep ini tidak hanya melihat biaya dari harga beli, tetapi juga biaya tersembunyi seperti maintenance, logistik, rework, risiko gangguan, hingga biaya disposal.

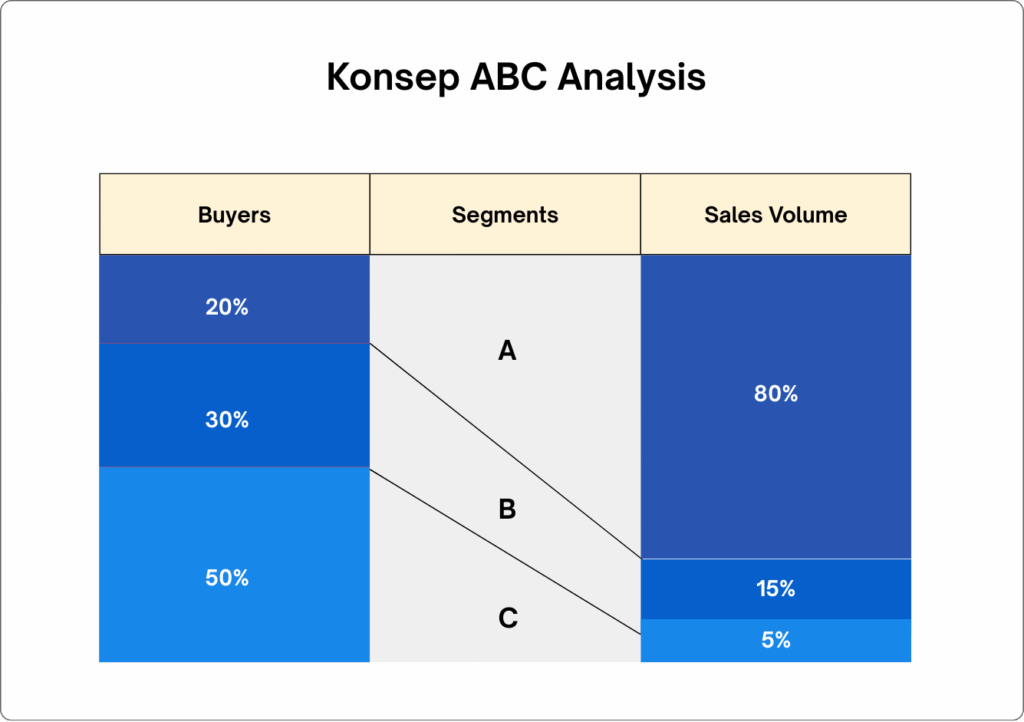

Pendekatan ini mendorong pengambilan keputusan yang lebih strategis dan berkelanjutan karena fokus cost control tidak lagi bersifat jangka pendek namun untuk waktu yang berkelanjutan.Selain itu, cost control juga dapat dilakukan dengan pendekatan ABC Analysis. Konsep ABC Analysis membantu gudang memprioritaskan pengelolaan persediaan berdasarkan kontribusi nilai dan volume penjualan seperti pada Gambar 1.6 (Bennett, 2023).

Item kategori A yang jumlahnya kecil namun memiliki volume transaksi tinggi harus mendapatkan kontrol ketat terhadap stok, lokasi penyimpanan, dan akurasi pencatatan. Sementara itu, item kategori C yang jumlahnya besar namun bernilai transaksi rendah dapat dikelola dengan tingkat kontrol terhadap stok agar lebih optimal dalam pengelolaan buffering. Pendekatan ini memungkinkan gudang mengoptimalkan ruang, menekan biaya operasional, serta mendukung Supply Chain Resilience melalui pengelolaan inventori yang lebih efisien dan terarah.

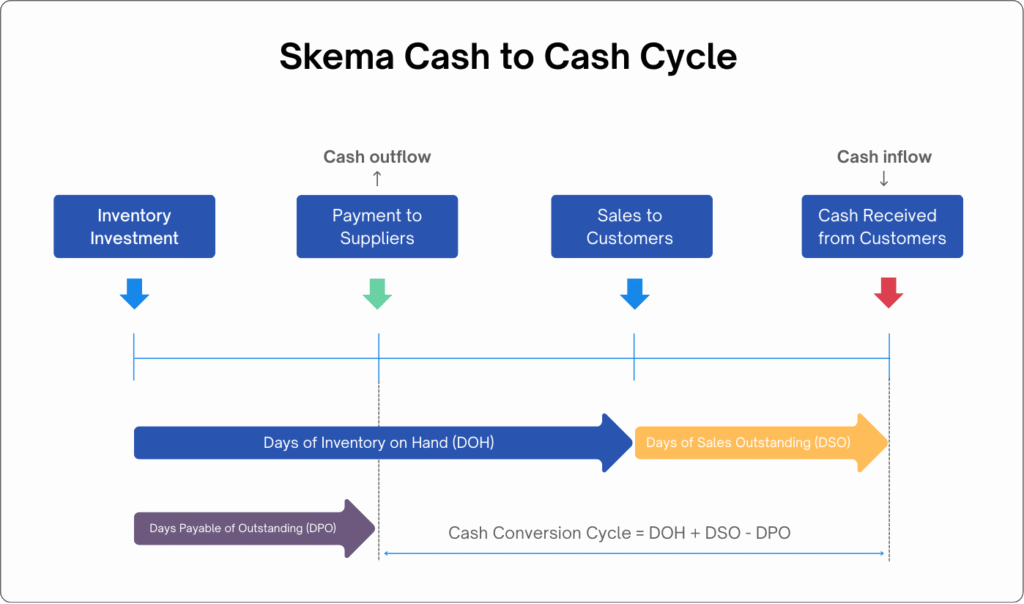

Pendekatan dalam mengontrol biaya lainnya yaitu Cash to Cash Cycle (CCC). Skema CCC seperti pada Gambar 1.7 menggambarkan waktu yang dibutuhkan perusahaan sejak mengeluarkan dana untuk persediaan bahan baku hingga menerima kembali kas atas penjualan produk/jasa dari pelanggan (Analyst Prep, 2025).

Siklus CCC dihitung melalui kombinasi Days of Inventory on Hand (DOH), Days of Sales Outstanding (DSO), dan Days Payable Outstanding (DPO). Semakin pendek siklus Cash to Cash, semakin sehat arus kas perusahaan dan semakin kuat kemampuan perusahaan bertahan menghadapi gangguan operasional. Oleh karena itu, pengelolaan Cash to Cash yang optimal menjadi elemen penting dalam memperkuat Supply Chain Resilience melalui stabilitas keuangan dan fleksibilitas operasional.

Kesimpulan

Memasuki tahun 2026, pendekatan Supply Chain Resilience menjadi semakin penting untuk dipahami dan diimplementasikan oleh seluruh pelaku industri. Dinamika global yang terus berubah menuntut rantai pasok tidak hanya efisien, tetapi juga tangguh, adaptif, dan berkelanjutan. Setiap perusahaan perlu memahami pilar-pilar Supply Chain Resilience dan mengimplementasikan di dalam praktik operasional.

Melalui penerapan Supply Chain Resilience yang terstruktur, perusahaan dapat meminimalkan risiko, meningkatkan fleksibilitas, serta menjaga kesinambungan operasional. Hal ini berarti, pelaksanaan Supply Chain Resilience bukan lagi pilihan, melainkan kebutuhan strategis agar perusahaan Indonesia mampu bertahan dan berkembang di tengah disrupsi global pada tahun-tahun mendatang.

Penulis: Norman Erikson Suli, CPLM, CSCM